Archivo

GliderKeeper MASTERS2024 Escalona (EUROTOUR)

Este será el Trofeo Itinerante (si Nico lo permite, jejeje) que distinguirá a los ganadores del MASTERS anualmente, poniendo en su peana su nombre como recordatorio

Y no fué la uúnica revelación de este MASTERS2024, Diego Lizana se estrenó y … menudo estreno

Ya comentamos en el Prólogo las inclemencias del tiempo en este fin de semana que aún así no pudieron impedir que se realizaran 215 vuelos (184 calificatorios y 31 en el FlyOff) y aunque se sufrieron mas de una rotura (incluso sin volar) y que muchos de los vuelos acabarían con cero en la toma, sólo fueron penalizados dos por sobrevolar la zona de seguridad y cinco lo hicieron a mas de 75m del punto asignado para la toma; setenta y tres vuelos no puntuaron en la toma, claro que también hubo 28 que tomaron, tanto el sábado como el domingo, a menos de 1m del punto asignado para la toma de los cuales ocho fueron el sábado, menuda proeza (solo vistos los vuelos calificatorios).

Dos instantáneas de tomas

En cuanto a las alturas hubo un poco de todo, como en botica… el record de penalización fué 376 puntos para un vuelo 7:42 y 183,8 puntos, pero no fué el de peor resultado, hubo dos vuelos en el que el piloto debía puntos a la organización 235 y 232 puntos de penalización para 2:08 y 3:52 como tiempo de vuelo.

Hubo 30 vuelos (de los 184 de los calificatorios) que superaron los 100 puntos de penalización por la altura de partida. Los vuelos del FlyOff son otra cosa. De los 12 vuelos que no llegaron a penalizar 50 puntos por la altura sólo 5 se llevaron el 1000 del grupo y el record, por abajo, estuvo en los 49 puntos de penalty y este si se llevó los 1000.

Unos cuantos de los modelos presentes y, como no, con sus respectivos artistas.

En cuanto a los tiempos de vuelo, 65 de ellos llegaron o superaron los nueve minutos de vuelo, bastante apreciable dadas las condiciones de viento, aunque la mayoria se consiguieron en la mañana del domingo (Mangas 5 y 6) En la tercera manga sólo un vuelo llegó a superar los siete minutos (9:53) y curiosamente con sólo 52.5 puntos de penalización de altura.

Otras cosillas del finde:

Y, para terminar este rollo, un recordatorio del Campeonato de España de la especialidad, este año en la provincia de Cáceres https://f5j.es/2024/02/22/campeonato-de-espana-f5j-2024/

Campeonato Extremadura y Open Nacional F5L (2)

Como se quedaron anécdotas sin contar y datos sin mostrar hacemos una segunda parte, y para empezar lo haremos con un video, precisamente de la anecdota comentada del encuentro modelo<>pino https://youtu.be/K1K5h-MiIgc bueno, y ya puestos otro de un vuelo de Coronilla https://youtu.be/sKFm9SGChIE.

Los datos de los vuelos de cada piloto podemos verlo en el documento siguiente:

Pero quizás los gráficos sean mas rápidos de ver/entender … los tiempos de los vuelos en una nube de puntos:

Y ya que estamos con las nubes, que por suerte las tuvimos en el Campeonato, pero no descargaron, otra, esta vez de los puntos por las tomas:

Para no ser fácil eso de tomar con estos modelos los pilotos se portaron bastante bien, para sacar sesenta puntos hay que tomar a menos de 9 metros del centro asignado.

Si no me equivoco, Carlos Vioque fué el que mas altura consiguió en algunos de sus vuelos, del primero ya se comentó que le costó trabajito bajarlo, en otro, que sería el último suyo en el concurso la bajada fué aún mas peliaguda. La sensación para los que mirábamos es que perdió el mando de profundidad, parece que el propio Carlos confirmaba la incidencia y la bajada duró una eternidad, sobre todo para el piloto, lo mismo picaba que se recuperaba, pero volvía a las andadas y finalmente acabó de la peor forma que podía, intentando clavarse en el centro de la pista asfaltada, y mira que había terreno con yerba y blandito, pero…

En la serie de fotos que siguen nos podemos hacer una idea de la meteo al comienzo del concurso y en la del grupo como terminaría

Para hacerse una idea del concurso de un vistazo (en cuanto a puntuaciones)

Así fué el reparto de puntos FAI

Como siempre, si tienes duda/s con ponerla en los comentarios se intentará resolver.

Y una cosa que no comenté en el anterior es el agradecimiento a los socios y visitantes que ayudaron en las labores de cronometraje, facilitando la labor de los pilotos.

Campeonato Extremadura y Open Nacional F5L.

El Club Aeromodelismo Montijo organizó el pasado domingo (7/Abril) el Campeonato de Extremadura y Open Nacional de F5L, nueva modalidad que parece está despegando con fuerza y buenas perspectivas, por otra parte muy entretenida y de fácil acceso, en cuanto a su construcción, por el tipo de modelos.

Amplia la variedad de modelos que vimos, algunos pilotos incluso con mas de un modelo, la mayoría kit’s comerciales, pero también los había de ‘construcción/diseño propio’, como por ejemplo el de Paco (primero de la izq de la primera fila), que además protagonizó una de las anécdotas de la jornada..

Magic, Wiki, Purito, Ideal F3L/F5L. Y me consta que hay varios modelos más en las mesas de construcción e incluso algunos en las de diseño.

Nueve pilotos inscritos y unas previsiones meteorológicas no muy alagüeñas que fueron mejorando conforme se acercaba el dia ‘D’ (D de diversión y datos), y al final los presentes felicitamos a Juan Gordillo (Presidente del Club) por el dia que encargó para la prueba, ni frio ni calor (y no estabamos a cero grados), nubes pasajeras y eso sí, un viento cambiante de dirección aunque no molesto para estos modelos. A continuación unas instantáneas de la competición:

La primera anécdota del día la protagonizaría precisamente su organizador, Juan después de un estupendo vuelo de 6m20s, al ir a tomar engancharía su modelo con unas ramas secas de delimitaban por un lado la estupenda pista que tiene el Club Aeromodelismo Montijo; ese incidente le impediría realizar su segundo vuelo.

Pero no sería la única en este primer vuelo del Campeonato, Carlos se emocionó con la térmica que había centrado y estos ‘pajaritos’ (de F5L) no bajan como los ‘todo fibra’ (de F5J) y le tomó su tiempo y trabajo ponerlo de nuevo en el suelo, esos 8m14s lo atestiguan y … no sería en la única térmica con la que se pelearía.

Ya que estamos, un poco de las normas. Como sabemos el tiempo óptimo de vuelo para esta modalidad son 6m 30s (390segundos) en un tiempo de trabajo de 9m (9 minutos), comenzando a funcionar el crono cuando el piloto/ayudante lanza el modelo con el motor en marcha y se para cuando toca el terreno la primera vez o termina el tiempo de trabajo. Se asignan dos puntos por cada segundo de vuelo y tiene la misma penalización por los segundos excedidos del tiempo óptimo de 390s, por ello los 669 puntos reales (Carlos en M1G1) que salen de la operación: [390 – ((8*60+14) – 390)] * 2 + 97 = 669; le vale la toma porque la realiza antes de que termine el tiempo de trabajo.

Este primer grupo de la primera manga junto con el segundo grupo de la última (séptima) serían los únicos en los que cuatro de los cinco pilotos llegarian a los 6m de vuelo; a continuación podréis ver los resultados de todos los vuelos

Como podréis apreciar en los datos de vuelos, no es fácil llegar al tiempo óptimo de la prueba, y en muchas ocasiones, dado que lo permite el reglamento, los pilotos realizaron dos y hasta tres salidas dentro del mismo tiempo de trabajo, no siendo, en ocasiones, la última el mejor de los vuelos realizados pero… la puntuación válida es la del último. No sólo no es fácil, por lo menos por ahora, llegar al objetivo de tiempo sino que también interviene la estrategia y decisiones del piloto a la hora del vuelo.

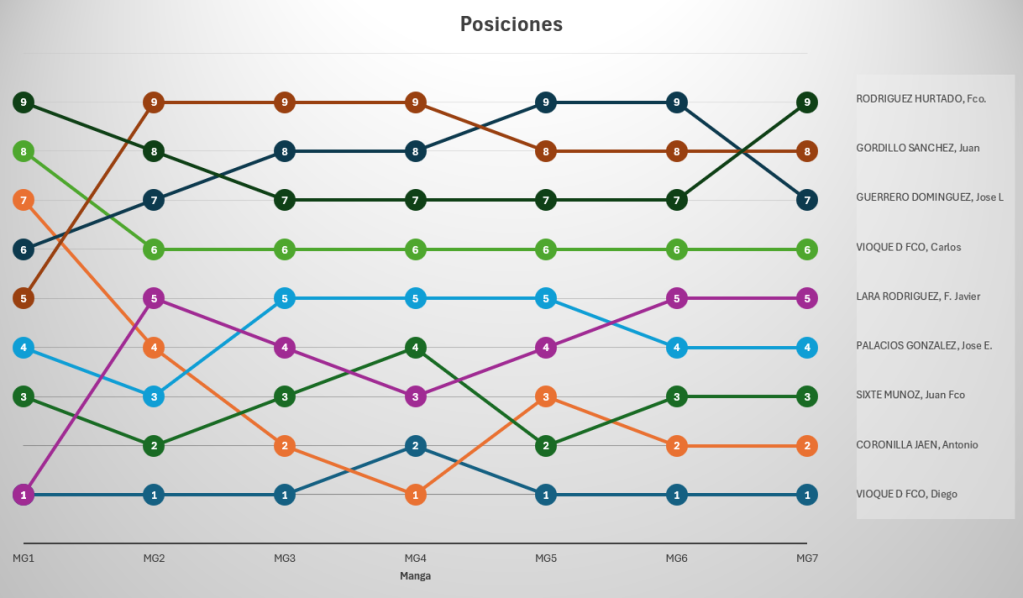

Uno de los gráficos que me gustan de las competiciones es el de las posiciones de los pilotos en el transcurrir de los vuelos, y este caso no es una excepción

No sólo es dificil realizar el objetivo de vuelo, la toma no es (o no suele ser) fácil, estos modelos sólo tienen control de dirección y profundidad y como ayuda a la toma ‘spoiler/s’ como aerofrenos. Tanto es así que los dos primeros metros se puntuan por tramos de 20cm, perdiendo un punto por cada tramo, a partir del segundo metro se van perdiendo cinco puntos por cada uno hasta los 15 máximos

Además, la toma no será puntuada si el modelo en vez de aterrizar ‘aporriza’ y no queda en condición de volar en ese momento. El cronometrador/juez, ante la duda, puede solicitar al piloto que debe demostrar su aeronavegabilidad (haciendo un despegue y corto vuelo). Otra anécdota del dia fué la protagonizada por Paco, cuando venía a la toma se interpuso entre el velero y el punto un pino, no era fácil el rescate pero el club está preparado y disponia de una estupenda escalera que facilitaría un poco el acceso al velero

Pero la cosa no terminaría en el primer pino, como no había forma de bajarlo por el entramado de las ramas se decidió rescatarlo volando… el modelo no estaba muy por la labor, y con el motor en marcha, ya en vuelo, decidió trasladarse a otro pino 🤷♂️🤔. Traslado de escalera y recuperación, esta vez por gravedad del modelo casi intacto, pero ya había perdido dos vuelos. Se publicará video del incidente.

También se produjo un encuentro ‘amigable’ entre dos de los veleros en vuelo, por suerte sin incidencias que impidieran que continuaran sus vuelos.

Terminada la competición se procesaron los datos de los vuelos y se procedió a la entrega de recuerdos para todos los participantes (y agradecido un servidor por ser incluido en esos recuerdos) y trofeos para los ganadores del Open y del Campeonato de Extremadura

Y como no podia ser menos, había que recuperar la energia gastada durante la mañana, y no me refiero precisamente a cargar las lipos; nos fuimos a un restaurante donde hubo que prolongar la sobremesa para poder levantarse camino de casa.

Sólo queda agradacer tanto al Excmo. Ayuntamiento de Montijo como a la Federación Aeronáutica Extremeña la colaboración prestada.

Podemos ver un resumen del propio Ayto. en Facebook: https://www.facebook.com/share/DP8PD91b1fC3hWWt/

Estupendo reportaje fotográfico de Antonio Jimenez: https://photos.app.goo.gl/qhkETRppga3cmKx69

Gracias a todos los que aportaron alguna/s de las fotos publicadas

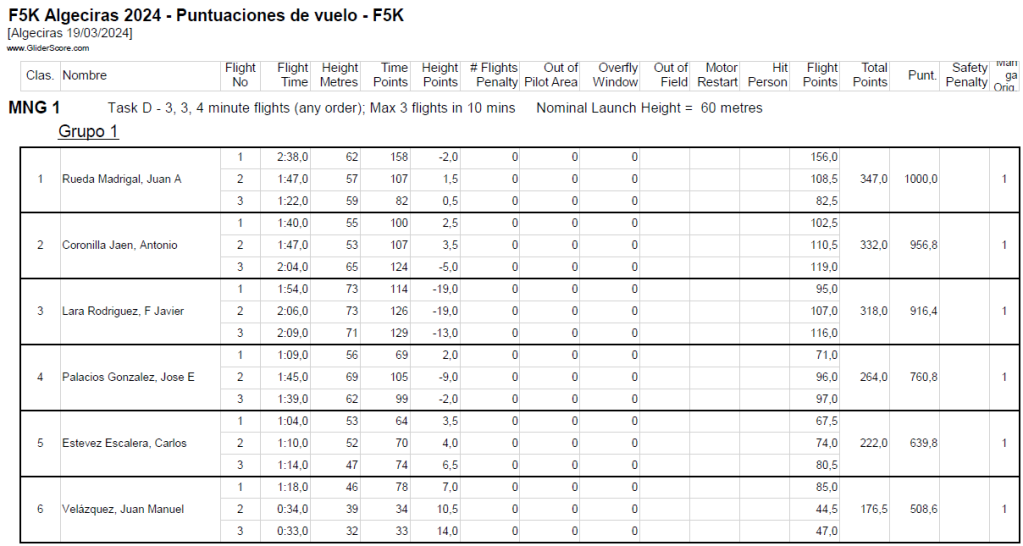

I Copa de Invierno F5K Algeciras (Cádiz), por Javier Lara

El pasado 17 de Marzo se celebró en las instalaciones del Club de Aeromodelismo Campo de Gibraltar, situado en el paraje de Botafuegos en Algeciras, el primer evento de F5K que se celebra en Andalucía desde el pasado Campeonato de España en Sevilla, en septiembre de 2022. El objetivo era doble: revivir y dar a conocer la categoría, que está bastante desaparecida, y volver a recuperar eventos competitivos en el Club del Campo de Gibraltar, que llevaba bastantes años sin celebrar prueba alguna. El Club posee unas instalaciones muy adecuadas para la especialidad, con amplias coberturas de césped natural, además de comodidades como zona cubierta de pilotos, casetas de almacenaje, tomas de corriente en las mesas de trabajo, iluminación y servicios.

La prueba estaba prevista inicialmente para el 3 de marzo, pero las malas previsiones meteorológicas la retrasaron hasta el día 17. En esta fecha había 6 pilotos inscritos, con algunas bajas relevantes, como F. Maza de Linares, que tuvo la mala suerte de romper su modelo días antes sin posibilidad de reparación. No obstante, se contó con la asistencia de dos pilotos que se iniciaban en F5K, Carlos Estévez (asiduo asistente en otras especialidades), y Juan Manuel Velázquez, de Chiclana. Juan Manuel, con un velero no óptimo para la especialidad y sin experiencia en competición, se adaptó perfectamente al desarrollo de la misma, siendo como es quizá la más complicada de ejecutar. Esperamos verle en el futuro como asistente a otras pruebas, ya que parece que el gusanillo le picó bien fuerte.

Los veleros usados fueron variados: Juan Rueda y Javier Lara usaron sendos Snipe, Antonio Coronilla y José Enrique Palacios modelos HM propios, Carlos Estévez un HotShot de Horejsi y Juan Manuel Velázquez un simpático velero de construcción clásica de 1m de envergadura.

La prueba se diseñó para no ser excesivamente larga. Se volaron dos veces las cinco tareas que describe el reglamento, diez tareas en total, con un único grupo de pilotos dado el escaso número de asistentes. Con descansos de cinco minutos entre tarea y tarea, el evento debería estar hecho en unas dos horas y media. A las 10’00 comenzó un detallado briefing para pilotos y cronometradores, donde se explicaron cada una de las tareas y la aplicación usada para tomar tiempos parciales en cada vuelo (F3K Timer). También se comentaron las reglas locales adoptadas: no se contabilizaron las penalizaciones de aterrizajes fuera de la zona de lanzamiento, estableciendo como penalización la obligación de lanzar desde el punto del piloto, y se detallaron las zonas prohibidas al vuelo.

A las 11 se voló la primera tarea, un 3-3-4 en 10 minutos que sirvió de comprobación general para la secretaria y los cronometradores. Todo se desarrolló correctamente, excepto un defecto en la configuración del altimetro de Antonio Coronillas, que tuvo que ser reprogramado al no proporcionar todas las alturas de vuelo. Como se disponía de portátil, se resolvió el problema rápidamente.

Un video: https://youtu.be/T8ASXQc-oNs

Las siguientes tres mangas se volaron sin interrupciones. Se comprobó que las condiciones no eran muy térmicas, con pequeñas ascendencias muy localizadas que no permitían alcanzar los tiempos objetivos en la mayoría de los casos. En las primeras mangas fue muy difícil superar vuelos de más de dos minutos, lo que se reflejó en la tarea del Póker, con apuestas conservadoras de vuelos de dos minutos o incluso un minuto, que en ocasiones algunos participantes no eran capaces de alcanzar.

Tras el descanso en la cuarta manga, se decidió volar ya el resto de pruebas sin interrupción. Las condiciones mejoraron ligeramente, con lo que algunos participantes pudieron completar vuelos de cuatro minutos por primera vez en toda la jornada. La última tarea, un Póker, fue quizás la más interesante. Antonio Coronilla supo detectar muy bien una mejora de las condiciones, y con vuelos de 1’30, 3 y 3 minutos, logró una puntuación fantástica que a la postre le ayudaría a conseguir la victoria.

Tras la finalización de la prueba según el horario previsto, el Club nos obsequió con un almuerzo de hermandad, perfecto colofón al evento.

Un video resumen: https://youtu.be/El41UJxIgnU

Esperamos que ésta sea la primera de muchas pruebas que se celebren en el futuro en el Club de Aeromodelismo Campo de Gibraltar, de F5K o de otras especialidades.

Copa GiderKeeper Camaron, Lebrija

El Club Radio Control Lebrija con su presidente (Francisco A Caro), sus socios, con Jose Enrique Palacios y Jose Luis Guerrero a la cabeza, la colaboración del equipo GlederKeeper (Javier y Marta) y Diego Vioque como consultor informático han organizado una prueba de F5J con dos fines principales, competición y perfeccionamiento, bueno, si no contamos con la reunión de amigos y el disfrute gastronómico.

Menudo éxito, veintiun participantes, y con una convocatoria mas bien «boca a boca» que publicitada.

Pese a que el sábado, dia de preparación, fué inmejorable en lo que respecta a la climatología, el domingo ha sido una pesadilla; la llegada a la pista un martirio, una espesa niebla ha dificultado la llegada del personal, y no sólo eso, estaba previsto el comienzo de los vuelos poco después de las 10:00 y eran las 11 y pico y la niebla no dejaba volar. Francisco A Caro (Presidente del Club Aeromodelismo Lebrija) hacía una pruebas para ver la posible altura de vuelo y… nada.

Después de un buen rato parecía que despejaba y Luis hace otra prueba, subiendo lo suficiente como para comprobar que no hay problema de visión. No se tarda mucho en poner en marcha «la secretaria» y de nuevo aparece Murphy (no siendo la única vez); pese al esfuerzo dedicado a la preparación el sábado, resulta que la locución que genera GliderScore, por razón desconocida, no funciona como se esperaba y desconcierta un poco al personal y hay que echarle una mano, y todo pese a la tecnología de última generación utilizada.

Los modelos que vimos en el campo, un poco de todo, como en botica:

Ufff … creo que se han colado dos pájaros y una cobra … y espero no haber olvidado ningún modelo

Como la niebla no se retiraba Javier Hernandez Rodero (en representación de GLIDERKEEPER) nos presentaba la nueva creación, el GliderKeeper PICO y, resumiendo, tiene las mismas prestaciones que el que ya conocemos pero con un peso de 6g, de los cuales 4 son de cables y un volumen muchisimo menor. También nos habló de sus periféricos, un display (con mas pixeles que el de su hemano mayor) y un ‘programador’ por si queremos usar el ordenador en vez de valernos de la comodidad del móvil

Y terminó la charla con el sorteo de una unidad, facilitada por GLIDERKEEPER (patrocinador de la prueba), entre los pilotos participantes, siendo el piloto con el dorsal 13 Daniel Medina Mangas, el agraciado. También regaló otra unidad al anfitrión del concurso, Jose Enrique Palacios

Terminada esta charla se comentaba las normas de la prueba incluyendo las zonas de seguridad que no se podrían sobrevolar a baja altura, haciendolo Luis por delegación de Jose Enrique.

Comentaba que apareció Murphy con la locución de «la secretaria»…, pues no se había marchado; a la hora de ‘subir’ los datos se presentaron problemas en las comunicaciones … pero gracias al equipo GliderKeeper y algunos ayudantes pudo ser resuelto; poco después de terminada la competición y no sin antes tomar alguna cosilla para reponer fuerzas, se dió la clasificación del concurso. Y nos comunican desde GliderScore que ya está resuelto. Si queremos progresar no queda mas remedio que probar 😉.

Los palitos siguen dando guerra, incluso ganó alguno de los vuelos

Buena entrada en la competición la de Carlos Vioque … y además nos trae juventud… a continuación los datos de los vuelos realizados

Podemos ver que Javier Iglesias no acompañó en la competición … y bien que se le dió. Hubo de todo un poco, como con los modelos, en cuanto a los ‘lances’ de vuelo, penalizaciones por sobrevuelo zona de seguridad, cruce en el despegue y la toma, toque en vuelo, parada del vuelo en las piernas de pilotos y/o ayudantes y ‘choque’ igualmente en vuelo que gracias a la agilidad de Juan Ramos podemos contemplar el «entrelazamiento cuántico», otros lo bautizaron de otra forma y esperaban que con el tiempo tuvieran descendencia 🧙♂️

Los aviones de Otto y Javier en el momento del emparejamiento

En cuanto a las alturas de partida, no fueron especialmente bajas, no estaba el dia para ‘crispinadas’ y si se superaron los limites normales en mas de una ocasión, llevandose el record en esta ocasión nuestro amigo y nuevo piloto de la especialidad Manolo Barba

Como en ocasiones anteriores, la fineza del vuelo (segundos vuelo/penalizacion altura) no coincide con la clasificación del campeonato, ¿que mas ‘parámetros’ intervienen 🤷♂️

En cuanto a las tomas, con las incidencias ya comentadas no quedaron muy mal, sobre todo por Juan F Sixte y falta en la relación Jose Luis porque no pudo realizar ninguna toma ‘normal’; un desafortunado encuentro de su modelo con el poste de la veleta, no sólo le penalizó el vuelo, sino que además no pudo terminarlo y además el modelo sufrió daños irreparables en la pista

Finalizaremos con la clasificación final y las felicitaciones a los que subieron al podio

Felicitar igualmente al equipo GLIDERKEEPER y especialmente a Marta, que a pesar de no aparecer en ninguna foto no tuvo un momento de descanso

Un video sobre la meteo: https://youtu.be/rJmaWMXh8Zw

Unas cuantas fotos mas del evento

Un estupendo día de camaraderia y competición, pese a las incidencias…

Nos vemos en la siguiente … En el Club Pacense de Aeromodelismo en Valverde de Leganes (Badajoz)

Trofeo «MOTOS PAYAN» de F5-FN-30g en el Club El Muro … segunda parte

Bueno, una segunda parte cortita y sin rollos … me llegó un VIDEO de Juan Atienza del Trofeo Motos Payan de F5-FN-30g en el Club Aeromodelismo El Muro:

https://youtu.be/Fk9prtMabvY?si=JW6iPeL-AnY3t58r

Una de las cosas que no puse en el primer articulillo eran los movimientos en la clasificación, pero nunca es tarde

No hubo dudas en cuanto quien sería el primero por la cola jejeje, en cuanto a los puestos del podio la disputa entre Lara y Coronilla, aunque desconocida durante los vuelos, era patente y Medina también destacaba en los vuelos, una pena que el estreno del modelo no le permitiera un buen septimo vuelo por falta de gestión de la pila, al contrario que Palacios y Rueda. El resto de participantes fueron teniendo buenos y menos buenos vuelos que haría esos quiebros en la clasificación.

Trofeo «MOTOS PAYAN» de F5-FN-30g en el Club El Muro

El pasado domingo 5/Noviembre, organizado por Manuel Montero con la colaboración de los socios del club, nos reunimos en las Instalaciones del Club El Muro trece aspirantes al Trofeo Motos Payan, al final sólo lo disputaron doce porque el ‘manteca’ se llevó un modelo hibrido, pero imposible de poner en vuelo, ya que estaba compuesto por un fuselaje en perfecto estado y un juego de alas rotas en los entrenamientos para la ocasión, un despiste lo tiene cualquiera y no voy a decir quién, claro que se sabrá dentro de nada jejejeje.

Las previsiones fueron cambiando durante la semana, desde imposible de disputar hasta la realidad, un perfecto dia para el vuelo de estos vichitos [lo de la ‘v’ es porque son chiquitos ;)] de entre 400 y 500g, con un poco de todo, desde calma chicha hasta algún momento de rachas molestas de viento, aunque nunca alcanzarian los 5m/s, eso si, con cambios constantes de dirección y en cuanto a térmicas… ufff no todos las encontraron y ya se verá en los vuelos

Las fotos de algunos de los pilotos con sus modelos, las dos últimas de los dos aviones ‘de palitos’ que participaron y dieron guerra, el de Gonzalo un ‘Mallan’ y el de Avecilla un ‘MARAVE’ (de construcción propia), el resto también eran ‘home made’, la mayoria ACOR, los otros, el de Carlos Estevez ya veterano, el de Daniel Medina nuevo y además tenia una envergadura de dos metros y medio, el de Angel y el de Jose Enrique, ambos construidos por este último; Otto volaría con un Q12 y Javier Lara con un Alpha 2.0.

Una moderna secretaria nos conduciría durante mas de tres horas seguidas y sin un sólo desfallecimiento, y, como no, contaba con enegía limpia para su mantenimiento… las mejoras de Jose Enrique.

A las 10:30 darian comienzo los vuelos, el sorteo se realizó para volar en dos grupos por manga y como incidencia digna de mención la protagonizada por Juan Rueda en la toma del quinto vuelo al dar con el cono del modelo en la puntilla que sujetaba el centro y la cinta de medida, impresionante el rebote (retrocedió unos diez centimetros) y como es lógico partiría el cono que fué sustituido inmediatamente.

Como comentaba al principio las condiciones de vuelo no eran muy ‘estables’ ni predecibles, si acertabas (o sabias, que no todo es suerte) te acercabas a los 8 minutos (objetivo de la prueba); aunque a un piloto el ayudante se confundiera y le dijera que el vuelo era de sólo siete minutos y aterrizara antes de tiempo.

Como en todas las pruebas de esta modalidad (F5-FN-30g) el último vuelo (séptimo) es el que mas expectación levanta, ya que como sabemos, la pila de 30g (normalmente de 450mAh) que alimenta el grupo motor no puede cambiarse ni cargarse (incluso ni medirse) una vez comenzado el primer vuelo, esta vez todos los pilotos hicieron acopio de segundos para este vuelo, aunque algunos mas que otros.

Las tomas tampoco fueron fáciles, entre los cambios de la dirección del viento dentro del mismo vuelo y que había algunas irregularidades en el terreno el dia no fué el mejor para ellas, la prueba la podemos ver en el cuadro de puntuaciones.

En este Trofeo sería Jose Enrique el que casi consigue el pleno en las tomas, sólo dos veces no quedó a menos de un metro, se quedaria a menos de dos y con notable diferencia con el resto de participantes. La toma mas ‘dificil’ fué la de Ricardo, que conseguiría posar el avión entre la secretaria, el altavoz y las piedras que los rodeaban sin tocar ni a una ni a las otras… hay que volver a la foto de la secretaria para ver la dificultad del logro 🙂 .

Una entrega de premios, que aparte los trofeos a los componentes del podio, estaba plagada de regalos proporcionados por «Motos Payan» y que fueron sorteados entre los asitentes, siendo el último el facilitado por Otto de Besche, el kit del «Rare BEAR» que le tocó a Carlos Estevez

Ya solo queda ver la clasificación general

Unas cuantas fotos de los actores y unas panorámicas de las instalaciones.

Y esta vez, la mesa estaba tan exquisita que nadie se preocupó de hacer alguna foto… pero tener por seguro que disfrutamos tando de lo que degustamos como de la charla post-vuelos.

Adjunto un video montado con fragmentos de grabaciones ….

https://youtu.be/0MRbhsaBVXE

Cuando tenga el enlace a uno mas guay de un socio lo pondré…

F5G pasado por agua.

Las previsiones meteorológicas nos daban una ventana de vuelo hasta casi las 16 horas del domingo, como casi siempre, no acertaron y el agua se adelantó y sobre las 13 horas la lluvia aumentó lo suficiente como para que la organización decidiera que después de terminar la manga en curso no se comenza la siguiente. La previsión era hacer un mínimo de cuatro pero…

Tres fotos con los pilotos que realizaron los últimos vuelos, Juan Sixte, Luis González y Juan Ramos y el mapa con la previsión de la entrada de la tormenta (gracias a Juan Fco Gonzalez de Tena).

Como todos sabiamos lo corto que podría ser el tiempo para los vuelos, desde muy temprano empezaron a llegar a la pista organización y pilotos, de forma que se fueron preparando los modelos, dando los vuelos de puesta a punto y confirmación de funcionamiento. No se tardó mucho en decir … ‘vamonos, que nos mojamos’… y después de unos minutos para explicar el funcionamiento de los GASSENSOR, como sería el trancurrir de la competición y marcar las zonas de seguridad comenzarian los vuelos

Ya hablamos del GasSensor en otras ocasiones y si alguien quiere mas información del ‘chisme’ con gusto se la doy.

Gregorio, Juan, Jesus, Antonio, Alfonso, Clarisa y la especial colaboracion de Paqui (ya conocida por su arte para controlar el transcurrir de un concurso) hicieron posible que los vuelos tuvieran agilidad y sin fallos.

El personal que aguantó el chaparrón y consiguió que el concurso llegar a buen fin; falta el modelo de Francisco Hernandez en la foto de grupo y en las del suelo falta el de Juan Rueda.

Dos formas de manejar los modelos, jejeje, Paco lo trae en alto y Juan lo pasea como si fuera penitente…

Suelo volar con altimetro y esta vez no podíia ser menos… os pongo las ‘radiografias’ de los vuelos

Normalmente con dos subidas tengo suficiente para realizar los diez minutos de vuelo a vela (sin motor) que es el objetivo de la especialidad, el domingo no lo conseguí en ninguno de los vuelos, no estaba el día muy térmico, jejejeje… la verdad es que tampoco había descendencias (o por lo menos en mis vuelos) pero el chirimiri que nos acompañó durante toda la mañana y la lluvia copiosa en el último vuelo no dejaba calentar mucho el ambiente 😉 . Pero disfrutamos de ellos, a continuación alguna foto de los ‘bichos’

Los vuelos, como comentaba antes, bajo la dirección de Paqui fueron fluyendo conforme al orden establecido, siendo el primero el que resultó de un sorteo, y sin pausas, con una cadencia de cuatro minutos, fuimos despegando todos y cada uno de los concursantes, con la cosa de que Javier despegaba mediante ‘carrito’ como podreis observar en el video resumen gráfico de la competición que pondré al final de esta perolata.

Los vuelos transcurrrieron como podeis ver en los datos de cada manga… Los máximos tiempo de motor fueron marcados por Francisco Hernandez y los mínimos por Antonio Coronilla, el máximo fue de 1’21.4″, el mínimo de 15.4″ y la media de motor durante todos los vuelos fué de casi 25″ (24.88), mas alto de lo que suele ser normal. Creo que tenemos que tener otra «Jornada de Tecnificación» de F5G, porque me dá que no tenemos muy claro algunos como obtener la mayor cantidad de puntos. Por ejemplo, Juanito (apodo cariñoso que le pongo a Juan Rueda) se pasó de tiempo de vuelo en la segunda manga, anotando un crono total de vuelo de 10′ 34.2″ lo que le impedediría puntuar la toma, pese a que fué a menos de 2m (28 puntos), no fué por desconocimiento, en el siguiente vuelo pararía el crono a los 10′ 29.5″ jejeje.

Instantáneas de las puesta en vuelo de los modelos …

Los que mas cerca estuvieron de puntuar el máximo por el tiempo de vuelo (Tiempo total menos el tiempo motor sobrepasando los 595 de los 600 posible fueron

En cuanto a las tomas, más de la mitad de ellas se realizarian a menos de 5m, un buen dato estadistico dada la dificultad que acarrea calcular el toque cuando el tiempo de vuelo menos el de motor sea 10′.

Un incidente de vuelo, que conllevaría el único cero en el total de vuelos le ocurrió a Sixte, que perdería la cabina en vuelo, aunque afortunadamente se recuperaría y pudo continuar compitiendo pero le acarrearía portar el farolillo rojo de la clasificación, no pudiendo revalidar su tercer puesto (o mejorarlo) obtenido el año pasado.

La clasificación del Campeonato de Extremadura F5G 2023 quedaría:

La cladificación del Campeonato de España 2023 de la especialidad de Grandes Veleros con Motor Eléctrico F5G sería:

La presencia de D. Francisco Hernandez Mogollón tanto en el campo durante la competición como en la entrega de trofeos dió un toque especial a esta competida competición, valga la redundancia; muchas gracias por su presencia.

Como no todo es competir, también se disfrutaría despues de una agradable charla teniendo delante unos exquisitos manjares, esta vez servidos y muy acertadamente, en el campo no hubieramos disfrutado como en otras ocasiones por causa de las inclemencias del tiempo. No hay mas que ver la cara de felicidad de los presentes.

No queda mas que agradecer a la Junta de Extremadura y a la Federación Aeronáutica Extremeña su colaboración con el Club de Aeromodelismo Juan de la Cierva de Don Benito-Villanueva artífice y organizador de este magnífico, pese a la lluvia, Campeonato de Extremadura y de España de esta especialidad de aeromodelismo, que además nos regala este estupendo vídeo resumen del dia:

https://youtu.be/WyN6uhyaYMk?si=ZlpvAIoZCcl375Z-

Jornada Calibración F5J, en Las Marismas de Lebrija

Por diversas razones, que no merece la pena relatar, no se pudo organizar el Campeonato de Andalucía y, como ya teniamos la idea de volar ese dia en las marismas, José Enrique organizó en su lugar una Jornada de Calibración de F5J, y no estuvo mal la asistencia:

Éramos un cartón de huevos, no seais mal pensados … lo digo por el número, una docena, y como no se contaba con recursos ajenos la organización nos invitaría a las bebidas, pero las viandas las llevarían los participantes; no salió mal, desde chicharrones hasta papas aliñás componian las ‘tapitas’ que se pusieron encima de la mesa

Jose Enrique, nos citó para comenzar los vuelos a las 10:00 dado que el tiempo no estaba muy claro como se comportaría y para hacer el mayor numero de mangas posibles dentro de un horario no exagerado; acabariamos a las 13:30 después de volar seis mangas completas.

Uno de los temores era el viento, pero se portó dentro de margenes ‘aguantables’, una vez mas y otras menos pero nunca ‘malaje’, entre menos de dos metros por segundo y poco mas de tres, aunque alguna rachilla llegara a los 4m/s o tuvieramos momentos de calma chicha.

Hubo quiénes lastraron algo sus modelos, por mencionar a uno, diremos que Otto voló con unos doscientos cuarenta gramos en barritas dentro de su bayoneta y acertó de pleno, se llevó el mejor puesto del podio

Como estabamos cortos de recursos y no había cronometradores, salvo un par de sacrificados voluntarios

José Luis Guerrero y Antonio Pinto (en las imagenes anteriores) y dado que la mayoría de los participantes instalabamos GliderKeeper en los modelos, la organización, con buen criterio decidió valerse de la información de altura y tiempo de vuelo recogido por estos chismes para las correspondientes anotaciones de vuelos, cada piloto medía la distancia al centro y después miraba la información del altimetro y la anotaba en su hojilla, a los que necesitaban crono uno de los voluntarios o el piloto ‘libre’ mas cercano se hacia cargo de la función.

No hubo ningún ‘incidente’, bueno sí, A Carlos Estevez no le funcionaría su AltisV4+ en el segundo vuelo quedandose a oscuras a la hora de tomar el dato de altura; la organización decidiría ver la altura en el ordenador por esta vez y si estaba clara, se le anotaria en su hojilla. Como Luis había dicho que disponía de dos GK por si alguno quería hacer uso de uno de ellos, Carlos se apuntó y puso una Y volando con los dos altimetros (Altis y GK)… a partir del tercer vuelo ni necesitó cronometrador ni hubo mas fallos.

Lo de «HKG» en la columna ‘Pais’ tiene su explicación… Una de las formas de generar el contenido de los informes con GliderScore es ‘eligiendo’ las columnas que se quieren mostrar o seleccionar y en este caso Jose Enrique optó por seleccionar Hong Kong (HKG) en la columna pais de cada concursante con GliderKeeper y, aunque no salen en la lista Juan Rueda y Adan Bernáldez, también lo montaban aunque Juan volara con el avión que llevaba el Altis. Angel Leñero montaba AltisNano y Carlos Estevez, como se ha comentado, AltisV4+.

Una recopilación de los modelos volados.

Desde un Ypsy de 2500mm hasta un ‘palitos’ pasando por una variada muestra de ‘especificos’ de la F5J mas modernos y mas antiguos. Todos dieron su rendimiento y en algún caso mas de una sorpresa, aunque tb hubo quien tendría problemas con el grupo tractor y no subiría, normalmente, de los 100m, y no por quererlo explícitamente.

Las mangas se fueron sucediendo sin prisas, pero sin pausas y la secretaria de esta Jornada también se va tecnificando

El ‘cero’ de Fernando en su primer vuelo estaría ocasionado por un error al arrancar el motor cuando ya no se podía, bueno, cuando ya no se debería, el GK lo detectó y él se anotó el cero en su vuelo, aunque en la entrada de datos no se reflejara correctamente. Otra anécdota del primer vuelo del dia fué la de Jose Enrique, al mirar el GK vió que éste marcaba 10:00, como volábamos sin el GliderSync no había sincronización de horario ni control de inicio y fin de vuelo a excepción del propio, como estabamos entre deportistas no había problema, él mismo dijo que si marcaba 10:00 es que había aterrizado en el sonido de fin de tiempo o inmediatamente después… fueron mas de uno los vuelos que acabaron con unos cuantos pilotos aterrizando a la vez, casi siempre al limite del tiempo y como podeis imaginar la expectación no era chica, el más significativo en este apartado fué el cuarto vuelo del dia MNG2 Gr2

Coronilla, con su nuevo PLUSX se llevaría el gato al agua en el disputado grupo.

Desde el principio se veía que el veterano Otto y el novato Adán no darian tregua al resto de sufridores pilotos y se batirian el cobre sin tregua jejejeje Adán no dejaria la mejor posición hasta el 5º vuelo, que además seria el vuelo descartado de los seis realizados, Otto cuan hormiguita iría acumulando puntos y subiendo en la clasificación hasta, en el quinto vuelo, superar a Adan, que pese a su ‘pinchazo’ conseguiría recuperarse.

Dos ‘peazos’ de deportistas y mejores personas, aunque al novato vamos a tener que pisarle el avión o amarrarle una mano a la espalda, eso de dejar por los suelos a los mas veteranos no puede ser… Coincidieron Otto y Adán en cuatro de los seis vuelos y entre ellos quedaron empatados a ‘victorias’, fueron de los que mas se ‘enfrentaron’ entre si.

En lo referente a las tomas, primero habría que decir que ante el viento cambiante no serian fáciles, sobre todo para los que tenian presión añadida, quizás por eso y por la falta de presión al final de los vuelos sería Luis el que se llevaría la mejor puntuación en el apartado ‘tomas’, seguido de Juan, que suele ser el que se lo lleve, aunque Adán por poco se lleva también este apartado

Los doce del… que diga … de la Jornada

En cuanto a las alturas de partida, como en botica, hubo un poco de todo

Avecilla, muy a pesar suyo, sería el que menos metros de ‘partida’ acumularía llevandose el máximo Jose Enrique, aunque no fuera el que maas ‘rendimiento’ le sacara a esos metros. El que se llevaría la medalla a la altura sería Ángel Leñero, también nuevo por estas lides.

Como anécdota divertida, entre otras, la que se produciría en el primer grupo de la sexta manga, últimos vuelos de la jornada para este grupo y no se privaron de dejar constancia de que era el avión y no el piloto el que dominaba la térmica

Y como en otros vuelos hizo acto de presencia esas malévolas descendencias que parece que tienen imán para nuestros modelos y los aviones comenzaron a tomar la postura de ‘cola abajo’… algunos arriesgaron en la trepada pero ni estos ni los conservadores conseguian mantener altura , el descenso era elegante pero imparable y ligero; Luis se despista y se va para otro lado del espacio aéreo y mira por donde una térmica perdida engancha el ancianito Pike Perfectión y con todo su cariño lo abraza y se lo lleva hacia arriba en cerrados circulos. Y claro… que si ‘jodemangas’, que si ya era hora, que ya vale, pero el chisme decía que no bajaba y para colmo se pone a hacer cosas ‘anormales’ para un vuelo serio de esta preciosa especialidad con lo que los comentarios arreciaron … lo pasamos estupendamente (y aunque no es de ese momento, os podeis hacer una idea por imagen siguiente) los que no volaban por eso, los que volaron y aterrizaron por lo otro, el piloto por su vuelo y no se como no lo decalificaron con lo de ‘ayudantes’ que tenía dándole instrucciones

Terminados los vuelos y recogidos los modelos para evitar que volaran sólos se procedería a poner sobre la mesa las exquisiteces que cada uno aportaba y por otra parte a introducir los datos de la Jornada en el ordenador, procediendo antes a verificar el segundo vuelo de Carlos, que se vería fué un fallo del AltisV4, porque en la gráfica no se vería nada anormal procediendose a anotarle los 182m de su subida.

La clasificación quedaría:

Y una vez recuperadas las fuerzas se procederia a ‘leer’ la clasificación y la entrega de trofeos a los tres primeros

Originales trofeos patrocinados por «AVEKITS«, distribuidores oficiales y fabricantes de los modelos de HL-GLIDERS para España y resto de Europa.

Abierto Veleros Electricos F5L (R.E.L.), Lebrija (Sevilla).

En un dia digno del verano, que no del veroño, se ha celebrado el open F5L organizado por el Club Radio Control Lebrija en sus instalaciones de las Marismas del Guadalquivir entre las problaciones de Lebrija y Trebujena. Sin nubes, con una ligera brisa al principio de los vuelos que fué intensificandose a los largo de la mañana, a la vez que ‘calentandose’. Pocos participantes aún en la especialidad, pero parece que con futuro, recordando epocas de los aeromodelistas de taller por el tipo de aviones

Los modelos que han participado hoy. Un comienzo de vuelos nada tranquilos, por parte de todos los participantes, parecía que los aviones dejaban que desear en la puesta a punto y no estaba muy equivocado, casi se estrenaban o no se volaban desde hacía tiempo, pero poco a poco se fueron estabilizando, aunque se ve que no es fácil llegar a completar el tiempo máximo de vuelo de seis minutos y medio (6´30″), a continuación una adapatación al castellano del Reglamento FAI

Como es preceptivo comenzó la mañana con la reunión de pilotos y cronometradores, en la que Jose Enrique (Organizador y Director del Evento) repartía un resumen de instrucciones para los cronometradores que servían igualmente para recordatorio de normativa a los pilotos

Simple, clara y efectiva…. y como en la especialidad las tomas se puntuan un poco especial se hizo encapié en ello recomendando, para no liarse, se anotara lo que la cinta métrica marcara y ya al introducir los datos en el ordenador se ‘acondicionarian’ a las necesidades. Los primeros dos metros son puntuaciones diferentes cada 20cm, el resto, hasta los 15m tienen su tabla definida igualmente desde los 100 puntos a menos de 20cm hasta 0 puntos cuando el morro queda a mas de 15m del punto asignado.

Se definió el area de aterrizaje habida cuenta que el vuelo puntúa cero si el modelo se sale de ese area, así como las zonas de seguridad, totalmente prohibido sobrevolarlas y las correspondientes penalizaciones por incumplimiento.

Los tiempos de cada grupo comienzan con tres minutos de preparación, seguidos de nueve de trabajo para conseguir un objetivo de vuelo de seis minutos y medio (tiempo de motor incluido). Como en otras especialidades de F5 el uso del altimetro es indispensable, siendo éste programado para el corte de motor a los 30 segundos (se lanza el modelo con el motor en marcha) o a los 90m de altura, lo que se cumpla primero.

El que no es fácil conseguir el objetivo de los 6’30» podemos verlo en el resultado de las mangas porque lo aterrizar en el punto ya vimos antes que tampoco es fácil

El máximo tiempo de vuelo fué de 5’36» ‘aguantados’ por Javier Lara, además en el primer vuelo, cuando las condiciones meteorológicas eran mas calmadas, de viento y temperatura. El minimo de tiempo fué anotado por Manuel Barba (0’50») ante un fallo de conexiones y para colmo no siendo el más ‘largo’ de la manga (en esta especialidad se pueden hacer mas de un intento por vuelo)

Los artistas de la pista con sus respectivos modelos, con cierto sabor a ‘escuela de aeromodelismo’ y lo que antes era el comienzo en la afición … balsa a doquier y algo de carbono, servos enanos y habilidad y paciencia en la construcción, claro está que la habilidad puede compensarse con tiempo y lo que nonca debe faltar es la paciencia.

Aunque los datos fueron procesados al final de los vuelos se aprecia que fué Javier Lara el que desde el principio asumió la cabecera de la clasificación y no la soltaría en ningún momento, se ve su experiencia en competiciones. Una pena los fallos electricos de Manuel Barba que después de mantenerse en segunda posición hasta la mitad de la prueba fué perdiendo posiciones, al contrario que José Luis que despues de cuatro ‘farolillos rojos’, con un estupendo vuelo en el quinto de la tarde (una pena que no puntuara la toma) y uno mas que suficiente en el sexto, pasaria a ocupar el cajón mas bajo del podio.

Jose Maria (junto con Jose Enrique) principal promotor de la fórmula se quedó con el peor puesto de la clasificación, ‘el cuarto’, pero bueno, todo es cuestión de seguir adelante y que nos vayamos apuntando a la formula, bastante entretenida, fácil de organizar y rápida en su ejecución.

Así quedaria la clasificación, al realizarse mas de cinco vuelos se eliminaría el menos bueno de cada uno de los participantes. Enhorabuena a los primeros y felicitaciones a todos por su participación.

En cuanto al material usado podemos verlo en la tabla adjunta

Y como no podia faltar y es un aliciente mas para estos encuentros, llegaba la hora de recuperar la energía utilizada durante los vuelos, y no me refiero precisamente a la de las pilas, sino mas bién a la de los participantes, pilotos y cronometradores, y acompañados de algunos mas interesados en la especialidad.

De alguna viandas no dió tiempo ni a hacerle la foto, la necesidad era imperiosa y antes que se enfriaran…

Pero se homenajeó a los ganadores y todos los participantes, como es preceptivo

Dentro de nada, o eso esperamos, podremos disponer de algún kit más para facilitar el acceso a la modalidad.

MUY IMPORTANTE: Gracias al Club Radio Control Lebrija, a su presidente y todos los socios por la colaboración y acogida.